Praxisbericht: Das RKR 3000 im Einsatz – Blindnietmuttern setzen mit Gefühl und Kraft

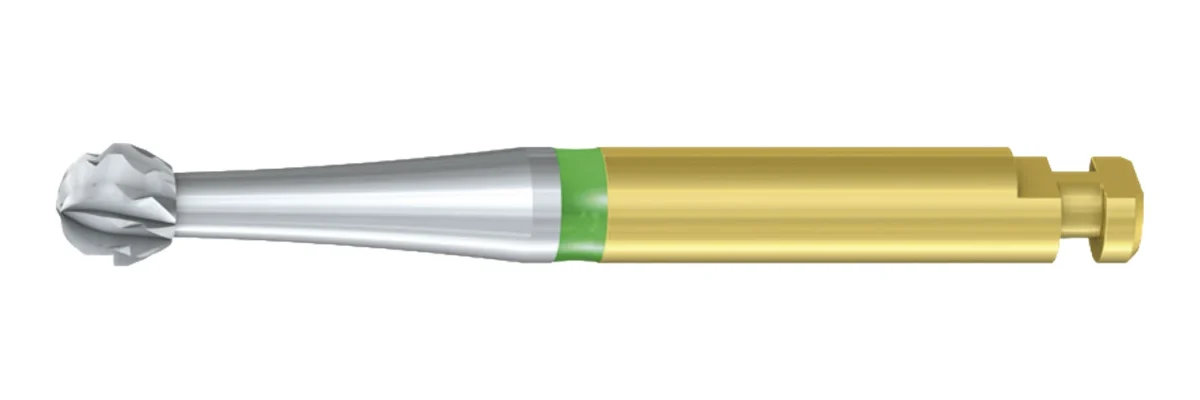

13. Oktober 2025Bei jedem Bohrer, den ein Zahnarzt in die vorgesehene Halterung steckt, stehen die Chancen gut, dass dieser bei Brasseler in Lemgo gefertigt wurde. Die Bearbeitung des Bohrerschafts erfolgt auf hochspezialisierten, mit einem Palettensystem automatisierten GÜDEL-Drehmaschinen. Einer dieser Maschinen wurde jetzt mit einem umfassenden Retrofit von HDC Huttelmaier ein zweites Leben geschenkt.

Die Gebr. Brasseler GmbH und Co. KG – ein Familienunternehmen in dritter Generation – fertigt seit mehr als 100 Jahren hochpräzise Teile für den Medizinsektor. Auf knapp 50.000 m² Produktionsfläche entstehen jährlich rund 60 Millionen Instrumente für den medizinischen Einsatz bei Operationen wie z.B. chirurgische Knochensägeblätter und minimalinvasive Fräser und Bohrer, aber auch rotierende Instrumente für die Dentalmedizin. Brasseler ist mit seinen Dentalprodukten unter dem Namen Komet Dental weltweit bekannt und in diesem Segment marktführend.

Viele der mehr als 800 Produktionsanlagen und Maschinen in der Fertigung am Stammsitz in Lemgo sind auf einen bestimmten Einsatz im Drehen, Fräsen, Schleifen, Härten oder Löten spezialisiert. So auch die beiden baugleichen Güdel-Drehmaschinen mit Frässpindel, die Bohrerschäfte für zahnmedizinische Anwendungen fräsen. Die Maschinen sind seit 1998 unermüdlich und bis vor kurzem noch prozesssicher im Einsatz und bearbeiten dabei rund 500 unterschiedliche Teile in variierenden Losgrößen. Vor kurzem stellte man sich bei Brasseler die Frage, ob ein Maschinenretrofit ausreichte, um die hohe geforderte Präzision und Prozesssicherheit wieder sicher zu gewährleisten, oder ob es höchste Zeit für die Beschaffung einer neuen Maschine war.

Retrofit oder Neumaschine?

Für Ingo Begemann, Vorarbeiter in der Fachabteilung Schaftbearbeitung hatte die Güdel-Maschine durchaus das Potential, durch ein Retrofitting wieder für lange Zeit einsatzfähig zu werden. „Wir hatten gute Gründe, einen Retrofit in Erwägung zu ziehen,“ sagt er. „Zum einen fügt sich die Maschine durch ihre Kompaktheit gut in unser Hallenlayout. Zum anderen war der Fertigungsprozess auf der Maschine bewährt und sollte so bestehen bleiben, denn er erfüllte die hohen Anforderungen an die Maßhaltigkeit und Oberflächengenauigkeit, die in der Medizintechnik gegeben sind, auf das Beste. Bei einem Neukauf müssten wir zuerst vom Hersteller Musterteile fertigen lassen, das ist ein aufwändiger Prozess.“

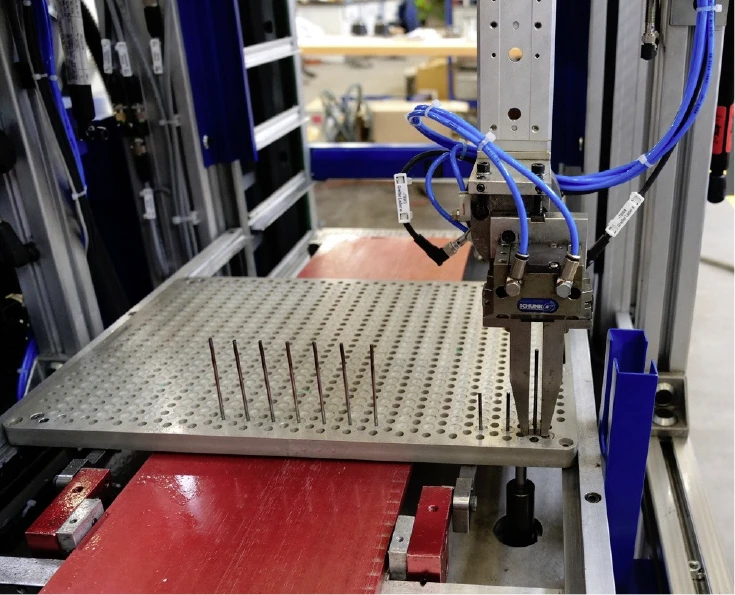

Hinzu kam, dass nicht nur die Bearbeitung der kleinen hochpräzisen Werkstücke herausfordernd ist, sondern die Teile für eine automatische Beschickung der Maschine auch schwierig zu handhaben sind. Es sprach also viel dafür, den bewährten Prozess beizubehalten und dafür Maschine plus Automation einer Runderneuerung zu unterziehen. Die Wahl des Schorndorfer Retrofitters HDC Huttelmaier fiel nicht schwer. Man kannte sich in Sachen Retrofit bereits, denn für Brasseler hatte HDC schon vor einigen Jahren eine Fräsmaschine überholt.

Für Jörg Huttelmaier, in dritter Generation Retrofitter mit Leidenschaft und großer Erfahrung, gibt es viele gute Argumente für einen Retrofit. „Ein Retrofit ist gerade in Zeiten hoher Energiepreise, von Fachkräftemangel und Nachhaltigkeitsanforderungen von Bedeutung. Statt in neue Anlagen zu investieren, setzen Unternehmen dann oft auf die Modernisierung bewährter Maschinen. Ein Retrofit ist daher weit mehr als ein technischer Kompromiss – es ist eine strategische Entscheidung,“ sagt Jörg Huttelmaier.

der Retrofit-Arbeiten regelmäßig online ausgetauscht

Markus Geiger, technischer Leiter bei HDC und Projektverantwortlicher beim Retrofit der Güdel-Maschine, ergänzt: „Unter Umweltgesichtspunkten ist ein Retrofit allemal eine gute Sache, denn Nachhaltigkeit und Recycling sind heute wichtigere Themen denn je. Der CO2-Fußabdruck beim Retrofit ist wesentlich geringer als bei einer Neumaschine.“

Die Retrofitmaßnahmen im Detail

Wie bei jedem Retrofit üblich wurden bei der Güdel-Maschine zunächst alle Baugruppen in Einzelteile zerlegt, gründlich gereinigt und auf sichtbare Mängel untersucht sowie auf ihre Wiederverwendbarkeit geprüft. Es stellte sich dabei heraus, dass neben dem Gussbett auch die Spindel und die Schlittenbaugruppen sowie die Umhausung wiederverwendet werden konnten. Letztere wurde neu lackiert, die Funktion der Hebetür sowie der Arbeitsraumtür wurde überprüft und es wurden neue Pneumatikzylinder eingebaut. Da es von der Maschine keine Dokumentationen oder Pläne gab, wurde im Zuge der Retrofitmaßnahmen ein neuer Pneumatikplan erstellt.

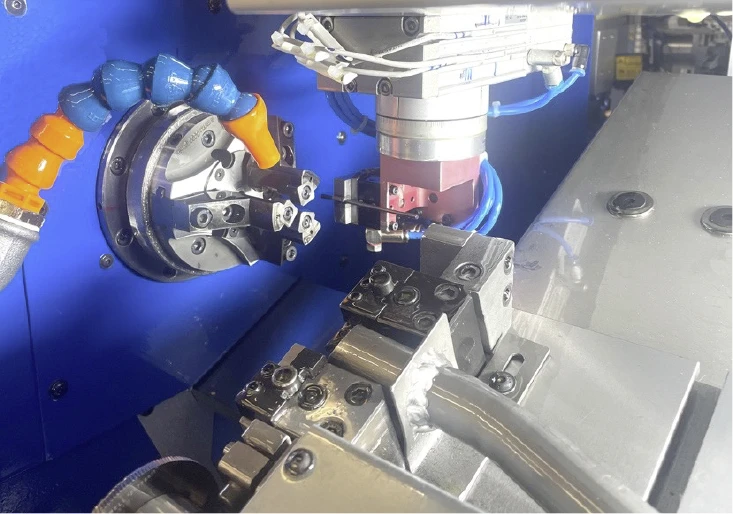

Zur mechanischen Überholung gehörte auch das ebene und parallele Nachschleifen aller Flachführungen, das winkelrechte Schleifen der Führungsbahnen am Bettschlitten für den Planschieber und das Anpassen der Leisten am Bettschlitten sowie das Auffuttern mit einem neuen Gleitbelag. Kugelgewindetriebe für Bettschlitten und Planschieber mit neuen Wälzlagern wurden eingebaut, Spindel und Mutter eingepasst, Flansche neu verstiftet und vieles mehr. Alle das Werkstück berührenden Teile, und auch die Bearbeitungswerkzeuge, mussten in Form und Abmessung gleich bleiben. Der sehr kompakte Arbeitsbereich stellte sich ebenfalls als herausfordernd dar. Die neuen Antriebe und Elektromotoren mussten deshalb in einem frühen Stadium des Wiederaufbaus eingebaut werden.

Jörg Huttelmaier erinnert sich: „Jeder Retrofit ist auf eine ganz eigene Art eine Herausforderung. Im Fall der Güdel-Maschine war es die Einbindung der Automation – ein Humard Stapelsystem – in den Gesamtprozess, die sich vor allem auf der Software-Seite eine als nicht ganz einfach darstellte.“ Es galt, das komplexe Zusammenspiel zwischen Maschine und Automation neu aufzusetzen und eine bessere Anbindung der Automation über eine neue Steuerung zu erreichen. Denn die alte Maschine hatte zwei unterschiedliche Steuerungen, und um das Werkstück in die Maschine zu bringen, zu bearbeiten und wieder auszuführen brauchte es zwölf Schritte. Gut, dass HDC Huttelmaier für solche Fälle immer die richtigen Partner an seiner Seite weiß. „Wir arbeiten mit allen Steuerungsherstellern gut zusammen und haben dadurch eigentlich für jeden Retrofit-Fall den passenden Partner. Weil im Retrofit keine Maschine der anderen gleicht, ist das ein immenser Vorteil,“ sagt Jörg Huttelmaier. „Jeder Steuerungshersteller hat im Grunde ein Spezialgebiet. Beim einen sind das Standardanwendungen, beim anderen sind es spezielle Module für das Universalschleifen, Wir haben uns im vorliegenden Fall bewusst für Mitsubishi Electric entschieden, die skalierbare, flexible Steuerungslösungen für speziellere Einsatzfälle, wie sie beim Retrofit üblich sind, anbieten und dabei preislich attraktiv und anwenderfreundlich sind. Umgekehrt sind wir auch bei Mitsubishi Electric als guter Retrofit-Partner gelistet und werden im Bedarfsfall immer mit angefragt.“

Eine Steuerung für Maschine und Handlingsystem

Die ausgewählte CNC-Steuerung M80W ist perfekt geeignet für die Hochgeschwindigkeits- und Hochgenauigkeitsbearbeitung sowie die Multi-Achsen- und Multi-Teilsystemprozesse. Ein zentraler Vorteil: Die SPS ist direkt in die CPU integriert (SPS-CPU-Unit), wodurch sich Profinet-Signale und Automatisierungskomponenten einfacher anbinden lassen. Auch die Automatisierungsachsen wurden mit Servomotoren von Mitsubishi Electric ausgestattet. Das ermöglicht eine präzisere Steuerung und verkürzt die Rüstzeiten deutlich. Ein Windows-basiertes, vertikales Display ersetzt die bisherigen zwei separaten Steuerungen. Die Anzeige lässt sich bei Bedarf in zwei Fenster aufteilen, um Bearbeitung und Automation gleichzeitig zu überwachen.

Die Bearbeitung der 500 unterschiedlichen Werkstücke ist nun in drei Programme eingeteilt. Der Bediener kann zwei Bearbeitungen, gerader Abstich oder Schaftende fräsen, anwählen. Die Rüstzeit ist im neuen Prozess drastisch verkürzt: von früher 30 Minuten auf heute 10 Minuten. Die neue Programmierung enthält auch den reibungslosen Wiedereinstieg nach einer Störung, für die Sicherheit wurde eine Lichtschranke an der Automation eingebaut. Auch die Antriebe der Frässpindeleinheit und Zuführachsen sind von Mitsubishi Electric. Ein großer Schaltschrank von HDC nimmt die gesamte neue elektrische Ausstattung übersichtlich auf. Das Einfahren des Prozesses und die Genauigkeitsuntersuchungen kosteten zum Schluss noch einmal Nerven. „Die Taktzeit war zunächst eine Herausforderung,“ sagt Jörg Huttelmaier. „Aber das erfahrene Team von Mitsubishi Electric hat so lange am Feintuning gedreht, bis alles gepasst hat und wir den Prozess im Griff hatten – der jetzt besser ist, als er jemals zuvor war.“ Die Güdel-Drehmaschine erfüllt nun wieder die strengsten Anforderungen der Branche Medizintechnik. Und die zweite baugleiche Güdel-Maschine hat gute Chancen, demnächst ebenfalls zu einem Retrofit bei HDC Huttelmaier in Schorndorf zu landen.

Sie wollen Kontakt mit HDC Huttelmaier aufnehmen? Dann nützen Sie das Formular:

Hat Ihnen der Artikel gefallen? Dann teilen Sie ihn bitte in Ihrem Netzwerk.