Familienangelegenheiten beim Industriedesign von Gehäusesystemen

3. April 2023

Nischenplayer mit Weitblick

26. September 2023Beim Technologie-Update eines Maschinenparks gibt es neben dem Neukauf die Option des

Retrofits. So ließ Karl Bruckner eine Rundschleifmaschine Ceres 330 vom Retrofit-Spezialisten

HDC Huttelmaier runderneuern. Mit an Bord: der CNC- und Softwarehersteller Num.

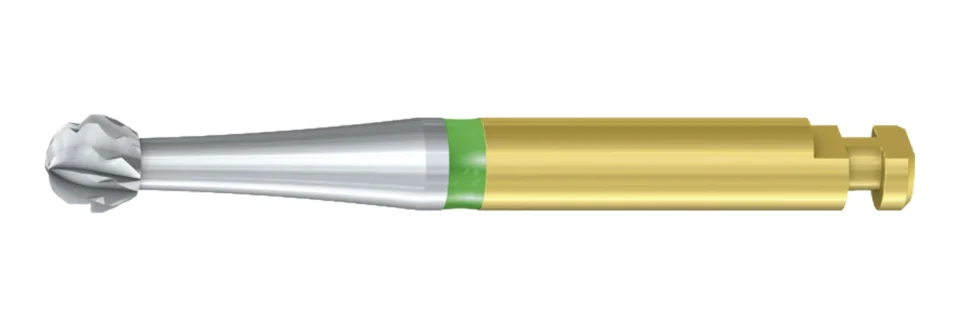

Mit seiner Idee der mitlaufenden Zentrierspitze brachte Karl Friedrich Bruckner vor über 100 Jahren etwas Großes ins „Rotieren“. Heute ist bei der Karl Bruckner GmbH in Weinstadt bereits die dritte Generation in Verantwortung für die Fertigung hochpräziser Zentrierspitzen zum Drehen und Schleifen sowie von Stirnfuttern, Stirnmitnehmern und Pinolen. Die Produkte gehen unter anderem als Erstausstattung an namhafte deutschen Maschinenhersteller, zudem an Kunden in aller Welt.

Im kürzlich fertiggestellten Neubau kümmern sich auf rund 6.500 m2 64 Mitarbeiter um alle Kundenbelange, davon 35 gut ausgebildete Fachkräfte in der Fertigung. Die Anforderungen sind hoch, gilt es doch, die für die Spannmittel geforderte hohe Präzision wiederholgenau zu erzeugen. Gefertigt wird in allen Bearbeitungsarten auf Maschinen, die diese hohe Präzision mit hoher Prozessstabilität einhalten können.

Dazu gehörte bis dato auch die 2004 beschaffte Universal-Innen- und Außenrundschleifmaschine „Ceres 330“ aus dem Hause Schaudt Mikrosa BWF, die für Werkstücke bis 300 mm Durchmesser konzipiert worden war.

Bilanzieren für eine Entscheidung

Fertigungsmeister Marc Sigle ist als Verantwortlicher für den reibungslosen Ablauf in der Fertigung nicht nur für die Bearbeitungsleistungen der Maschinen zuständig, sondern auch für deren Beschaffung und Austausch. Als sich auf der Ceres 330 die nötige Genauigkeit nur noch schwer herstellen ließ, zog Sigle eine Zwischenbilanz: „In Sachen Maßhaltigkeit und Prozessstabilität war die Ceres über die Jahre vorbildlich. Die Maschine hat einen recht einfachen Aufbau, war aber perfekt auf unser Produkt abgestimmt und lief bei uns all die Jahre ohne Probleme als reine Produktionsmaschine.“ Er selbst hatte mehrere Jahre lang an der Ceres gearbeitet und kannte sie daher inund auswendig.

Ein Vorteil in jeder Hinsicht, wie sich herausstellte. Beim Kauf war die Ceres 330 eine der letzten Maschinen ihrer Baureihe gewesen.

Das gesamte Maschinenprogramm des Herstellers wurde danach komplett eingestellt. Als

schließlich weder Ersatzteile noch Service mehr verfügbar waren, konnte der kompetente Fertigungsleiter in den vergangenen Jahren vieles selbst machen. Für die Entscheidung, keine neue Maschine zu beschaffen, sondern die Ceres 330 einem Retrofit zu unterziehen, spielte laut Marc Sigle der Kostenfaktor eine große Rolle.

Gesamtbetrachtung zeigt klaren Kostenvorteil

Im Vergleich zu einer Neumaschine ist ein Retrofit rund 50 Prozent günstiger. Betrachtet man jedoch alle Kosten, liegt der Ersparnisfaktor sogar noch höher. Denn die Möglichkeit, vorhandene Werkzeuge und Schleifspindeln weiter nutzen zu können, schlägt ebenfalls zu Buche.

„Wir hatten eine Vielzahl passender Werkzeuge und noch vier hoch-wertige Schleifspindeln im Wert von mehreren 10.000 Euro am Lager, die wir bei einem Neukauf nicht weiter hätten nutzen können. Das war ein gewichtiges Argument für einen Retrofit“, sagt Sigle.

Weitere Argumente konnte Jörg Huttelmaier liefern, Inhaber und Geschäftsführer beim Retrofitter und Sondermaschinenbauer HDC Huttelmaier, den Marc Sigle bereits von einem erfolgreich durchgeführten Teilretrofit her kannte.

Im eigenen Maschinenbauwerk in Schorndorf- Weiler – nur rund 12 km von Bruckner entfernt – werden bereits in dritter Familiengeneration gebrauchte Schleifmaschinen auf den neuesten Stand der Technik gebracht. Das Team von Spezialisten für Wartung, Modernisierung und Überholung von Werkzeugmaschinen und Anlagen, und, wo nötig, qualifizierte Zulieferer sorgt bei jedem Projekt für die fachgerechte mechanische, geometrische und elektrische

Komplettüberholung.

Herausforderung Retrofit

Die generelle Frage, ob sich das Retrofitting alter Maschinen lohnt, beantwortet auch Jörg Huttelmaier positiv:

„Für einen Retrofit spricht neben den geringeren Kosten unter anderem, dass der Maschinenbediener die Maschine gut kennt und daher keine Einarbeitungszeit benötigt. Der Platzbedarf bleibt gleich, in der Regel kann das Fundament weiter benutzt werden. Aber auch Nachhaltigkeit und Recycling sind heute wichtige Themen. Unter Umweltgesichtspunkten ist ein Retrofit allemal eine gute Sache, denn der CO2-Fußabdruck ist wesentlich geringer als bei einer Neumaschine.“

Retrofit auf den Ersatz alter Komponenten durch neue zu reduzieren, ist laut Huttelmaier zu kurz gesprungen:

„Vielmehr muss mit Augenmaß und Erfahrung entschieden werden, welches Verfahren wo zum Einsatz kommt. Zu den Abläufen eines Retrofits gehört bei uns zu Beginn immer eine detaillierte Befundaufnahme der Maschine und eine Dokumentation aller Schäden. Die Maschine wird dafür komplett demontiert. Die einzelnen Maßnahmen und Schritte der Generalüberholung werden zusammen mit den Kundenerfordernissen in einem Pflichtenheft dokumentiert und mit dem Kunden abgestimmt.“

Wie sich herausstellte, lag im Fall der Ceres 330 die Herausforderung nicht im Zustand der Maschine, sondern in den Anforderungen an die Bearbeitungsprogramme und damit bei der

Steuerung. Zunächst war deren Ersatz durch ein neues Modell desselben Herstellers angedacht. Wie sich herausstellte, hätte dies für Bruckner immense Programmkosten nach sich gezogen, denn der Präzisionswerkzeughersteller nutzt in seinen NCProgrammen spezielle Features für das Innenschleifen und das Abrichten, welche die in sich geschlossenen Softwarepakete des Steuerungsherstellers nicht im Standard bereitstellen.

Die HDC-Spezialisten, unter denen sich auch Experten befinden die für verschiedenste Steuerungen Programme schreiben können, erkannten bei der Bestandsaufnahme schnell, dass der Aufwand in diesem Fall weit über das normale Maß hinausgehen würde. Jörg Huttelmaier:

„Deswegen zogen wir einen Partner im Bereich CNC-Steuerung und Software hinzu, dessen System umfassend flexibel und offen genug war, um die vielfältigen Bearbeitungsanforderungen, die Bruckner an die Ceres 330 stellte, umsetzen zu können.“

Mit Marc Riedl, Vertriebsverantwortlicher für Süddeutschland des Steuerungs- und Softwareherstellers Num, fand Jörg Huttelmaier in seinem Netzwerk genau den richtigen Partner für den Einsatzfall bei Bruckner.

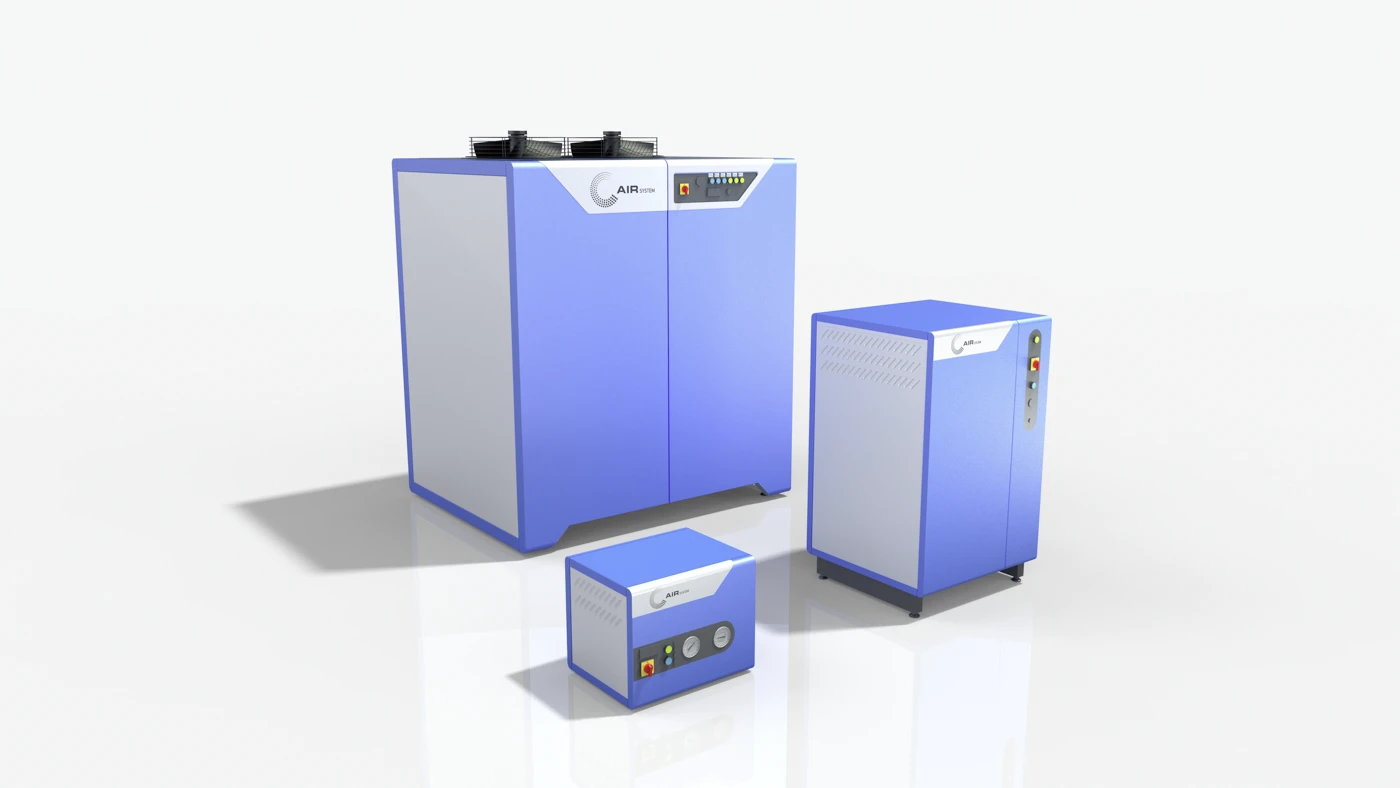

Steuerungssoftware, die keineWünsche offenlässt

Num ist als Hersteller von High-End- CNC-Lösungen weltweit präsent und besonders in den Märkten Europa, Asien und USA erfolgreich. Das Unternehmen ist vor allem für seine Steuerungssoftware bekannt, die in unterschiedlichen Varianten für Fräs-, Dreh- oder Schleifbearbeitungen, aber auch für die Verzahnungsherstellung und Schneidanwendungen (Plasma-, Laser- und Wasserstrahl) verfügbar ist.

Das Schweizer Unternehmen mit Hauptsitz in Teufen bietet eine breite Palette aufeinander abgestimmter Produkte wie CNC, Antriebsverstärker und Motoren.

Dazu kommen Schulungs-, Support- und Serviceleistungen.

Die Num-CNC-Steuerungen zeichnen sich durch eine völlige Systemoffenheit aus, was eine perfekte Anpassung an die verschiedensten Maschinen erlaubt und dem Bediener ein einfaches Umsetzen seines Know-hows ermöglicht.

Damit diese Flexibilität im Sinne des Kunden voll ausgenutzt werden kann, stellt Num entsprechende Entwicklungstools zur Verfügung, oder aber Num- Mitarbeiter realisieren die Sonderfunktionen nach Kundenvorgabe als Dienstleistung und setzen diese in Betrieb.

Beides ist möglich, weil die unterschiedlichen Masken zwar fertigkonfiguriert sind, aber je nach Einsatz angepasst werden können.

„Unsere skalierbaren und flexiblen CNC-Systeme der Serie Flexium+ eignen sich ausgezeichnet für den Retrofit, denn sie lassen sich perfekt an jeden Bedarf und an jede Maschine anpassen,“ führt Marc Riedl aus.

„Mit der Unterstützung

von über 200 NC-Achsen, mehr als 40 Kanälen, 4.000 EAs, mehr als 1 GB SPS-Speicher und über 30 MB CNC-Anwenderspeicher ist Flexium+ problemlos in der Lage, auch anspruchsvollste Anwendungen zu steuern. Wir konnten also auch problemlos die vielfältigen Anforderungen von Bruckner erfüllen und jede gewünschte Bearbeitung integrieren. Es zahlt sich aus, dass sich die Applikationsabteilungen unserer weltweit unabhängig agierenden Technologiezentren regelmäßig mit der Entwicklungsabteilung austauschen und so dafür sorgen, dass wiederkehrende Kundenanpassungen in die jährlichen Software-Updates einfließen.

Dadurch sind unsere Systeme dem Markt immer einen Schritt voraus.“

Das bei Bruckner eingesetzte Softwarepaket „NUMgrind“ bietet im Schleifen eine schier unendliche Vielfalt an Möglichkeiten und enthält viele fertige Features für das Rund- und Unrundschleifen sowie für das Abrichten.

Diese können vom Bediener mittels intuitiver Werkstattprogrammierung und 3D- Visualisierung einfach an die speziellen Schleifbedürfnisse angepasst werden.

Beeindruckendes Fazit

Acht Monate dauerte der Retrofit letztendlich. Seit Juli 2022 ist die Ceres 330 bei Bruckner wieder voll im Einsatz. Marc Sigle ist sehr zufrieden mit seiner „neuen“ Maschine: „Zum einen ist die Maschine in Sachen Prozesssicherheit, Wiederholgenauigkeit und Präzision wieder so zuverlässig wie eine neue Maschine. Die Software unterstützt vor allem beim Kegelschleifen, im Bereich Stirnpendelschleifen und dem Schleifen von beiden Seiten in einer Weise, wie es die alte Steuerung nicht konnte. Radius- und Konturenschleifen sind jetzt problemlos möglich. Die Schleifprozesse sind variabler, die Programmierung ist schneller. Der Support vor Ort war super, wir haben mit Num aber auch sehr viel über Team Viewer kommuniziert.“

Das Fazit der drei Partner?

„Ein gutes Zusammenspiel,“ lobt Marc Sigle das gemeinsame Projekt.

„Die Nähe zum Retrofitter HDC und die damit einhergehende Möglichkeit, jederzeit Versuche zu fahren, waren natürlich einzigartig. Marc Riedl ergänzt: „Wir haben während des Projekts ein gutes partnerschaftliches Verhältnis aufgebaut und die Anregungen und Anforderungen des Kunden während des Prozesses eingebaut. In Zukunft können wiederum Neuentwicklungen aus unserem Haus problemlos bei Bruckner eingespielt werden.

So bleibt die Steuerung immer up to date.“

Und Retrofitter Jörg Huttelmaier fasst zusammen:

„Die Herausforderungen waren bei diesem Projekt ziemlich groß. Doch wenn, wie hier, die richtigen Partner mit dem besten Know-how zusammenkommen, dann kann eigentlich nichts schiefgehen.“

Die Retrofit-Maßnahmen im Detail

Die Ceres 330 war, was Blechteile wie die Umhausung anging, in einem relativ gepflegten Zustand, sodass hier eine Neulackierung ausreichte. Im Zuge der mechanischen Überarbeitung wurden in der X1- und der Z1-Achse die Kugelgewindetriebe und die Rollenumlaufeinheit erneuert. In Werkstückspindelschlitten und Werkstückspindelstock wurden verschlissene und defekte Teile ausgetauscht, ebenso in der Pneumatik, der Öl-Luft Schmierung und der Kühlmitteleinrichtung. Zudem wurden neue absolute Messsysteme installiert. Die elektrische Ausstattung mit Schaltschrank, Verkabelung und Bedienpult wurde komplett erneuert. Hinzu kamen neue Antriebe und Elektromotoren sowie eine neue CNC Steuerung mit passender Software.

Sie wollen Kontakt mit HDC Huttelmaier aufnehmen? Dann nützen Sie das Formular:

Hat Ihnen der Artikel gefallen? Dann teilen Sie ihn bitte in Ihrem Netzwerk.