Nischenplayer mit Weitblick

26. September 2023

Schleiftechnik automatisiert: Langbandschleifmaschinen gegen Schweißnähte

13. November 2023Ergebnisse eines Machbarkeitstest zur Oberflächenkontrolle

Seit mehr als 20 Jahren ist alfavision als Spezialist für automatische optische Inspektion (englisch automated optical inspection, AOI) tätig. Insbesondere bieten wir die Vermessung zusammen mit der Oberflächenkontrolle an. Dabei können sehr unterschiedliche Oberflächen geprüft werden von matten bis zu hochglänzenden Flächen. Die entwickelten Verfahren erkennen selbst kleinste Defekte. Mit mathematischen Modellen sind Defekte automatisch zu identifizieren, zu qualifizieren und im Materialfluss auszusortieren.

Alfavisions Ansatz zur Oberflächenkontrolle

Im Folgenden erläutert die Geschäftsführerin von alfavision Frau Dipl. Math. Karin Donner an einem Beispiel wie alfavision dabei vorgeht.

Optimierung der Oberflächenkontrolle für spezifische Bauteile

Die Oberflächenkontrolle muss sehr gut auf die vorliegenden Bauteile des Kunden abgestimmt sein. Deshalb ist es in der Regel notwendig, dass uns der Kunde ein Sortiment von Defektmuster zur Verfügung stellt, an denen wir die passende Beleuchtungstechnik und die notwendige Auflösung ermitteln. Im folgenden möchte ich die Ergebnisse einer solchen Untersuchtung zeigen. Dabei handelt es sich um Metallplatten, die nicht mit Schleiftechnik bearbeitet wurden.

Innovative Prüftechniken in der automatisierten Inspektion

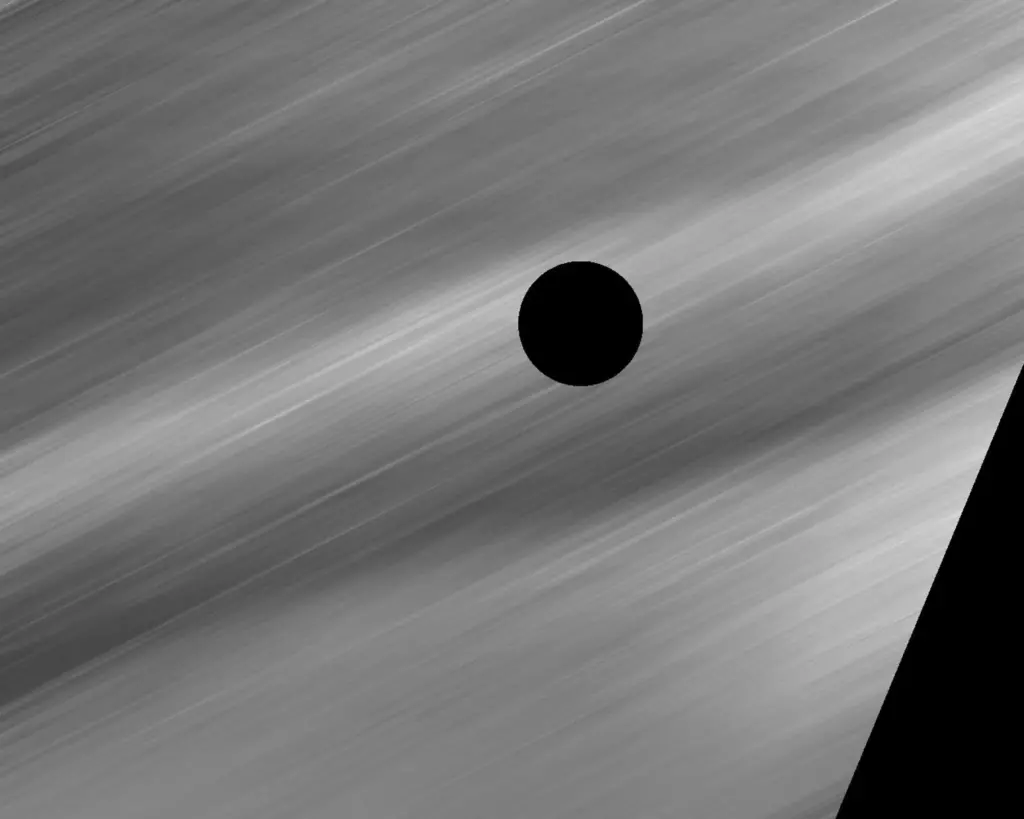

Die Metallplatten werden in Bewegung geprüft mit insgesamt mehreren Beleuchtungsrichtungen. Dabei variieren die Beleuchtungrichtungen und die jeweiligen Beleuchtungswinkel um ein und demselben Defekt sichtbar zu machen. Aus den unterschiedlichen Bildern kann die genaue Art des Defektes ermittelt werden.

Insbesonderte kann unterschieden werden zwischen einer flachen Verschmutzung zu einer echten Delle mit einr relevanten Tiefe, obwohl ein Prüfer von beiden Erscheinungen den gleichen optischen Eindruck hat. Ein manueller Prüfer müsste in diesem Fall die Fingenagelprobe einsetzen um eine Unterscheidung treffen zu können.

In einer vollen automatisierten Prüfung ist der Einsatz von Mehrrichtungsbeleuchtungen bei telezentrischer Sicht gleichwertig zur Fingernagelprobe.

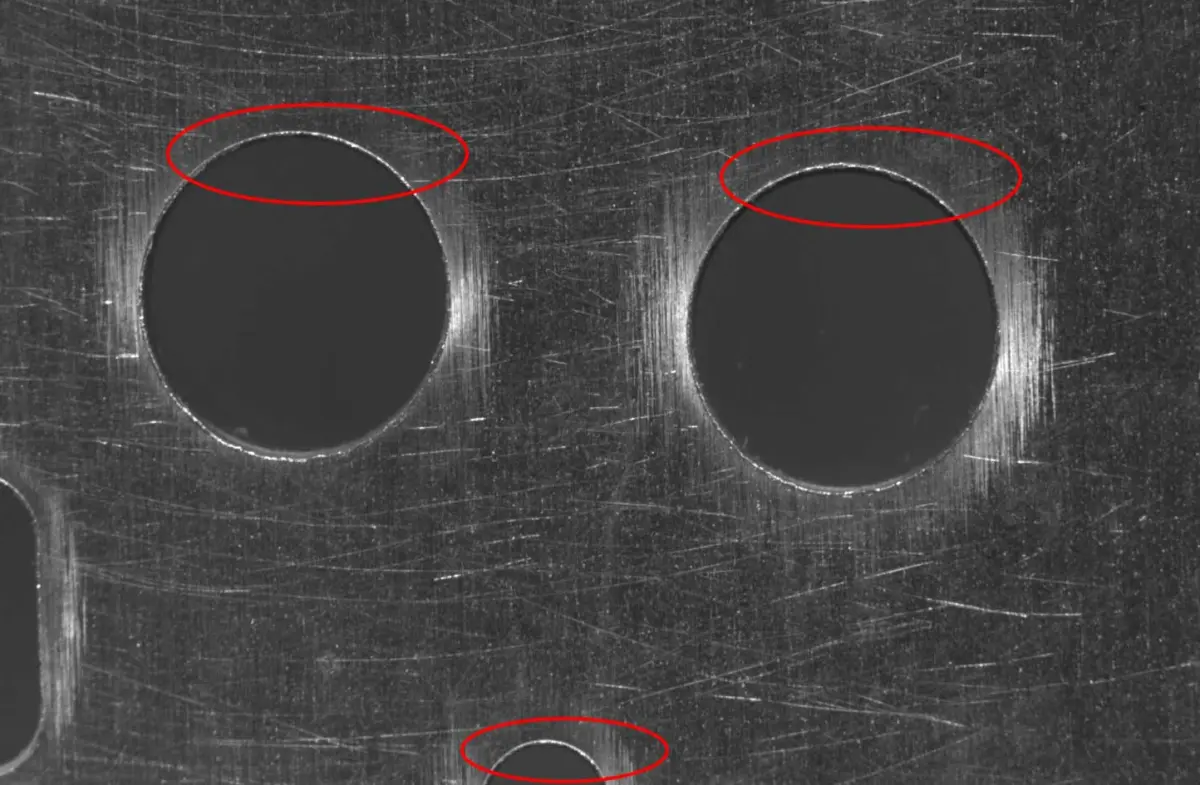

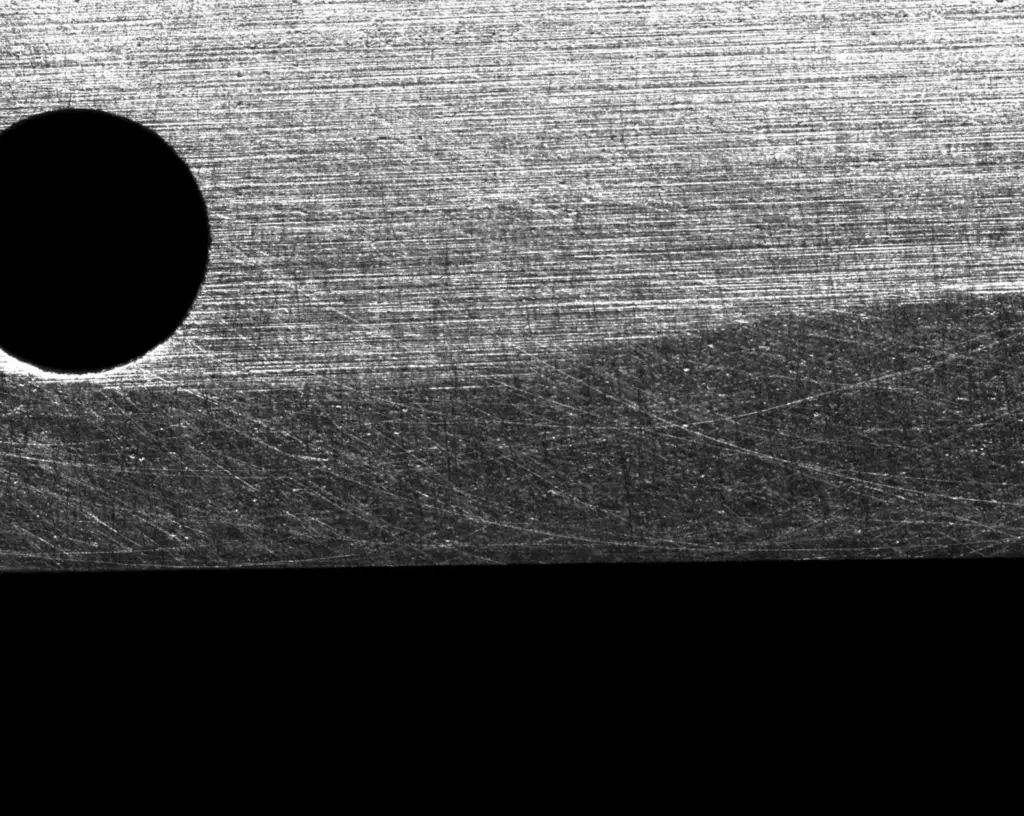

Erkennung von Oberflächendefekten durch spezialisierte Beleuchtungstechniken

Mit der Mehrrichtungsbeleuchtung sind selbst feine Grate durch Hellspuren zu erkennen. Die Hellspuren sind durch rote Markierung deutlich gemacht.

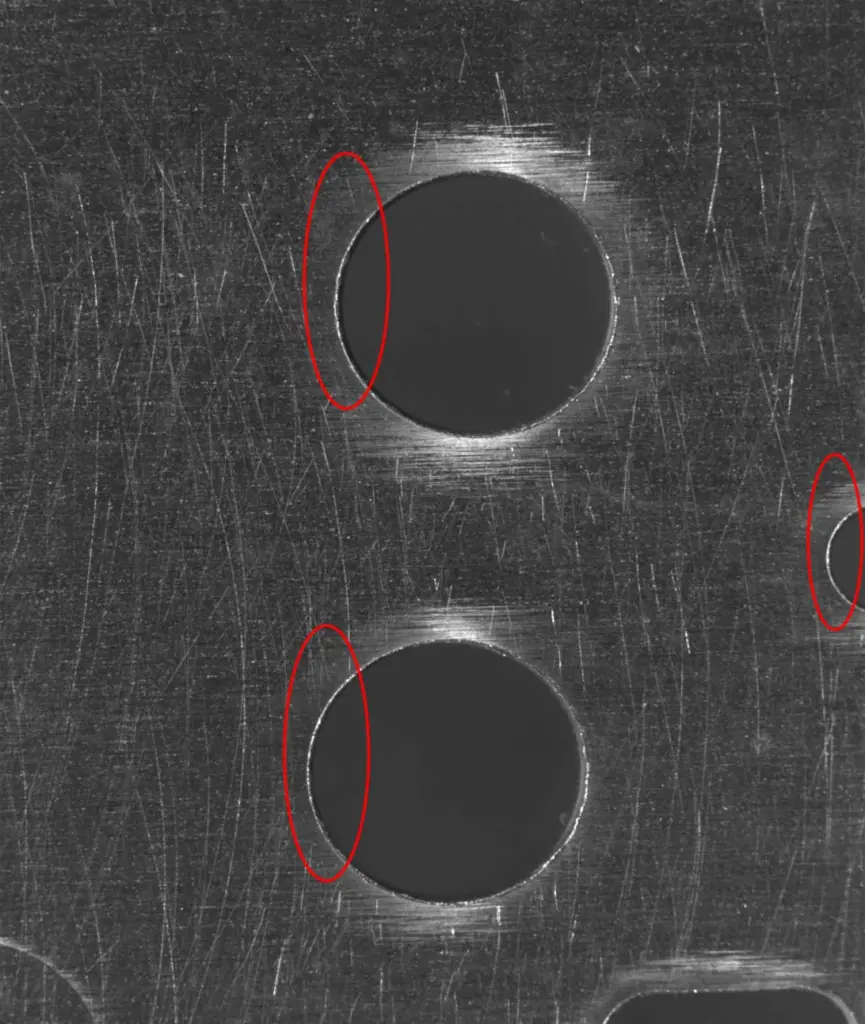

Homogenisierung des Bildes zur Defekterkennung

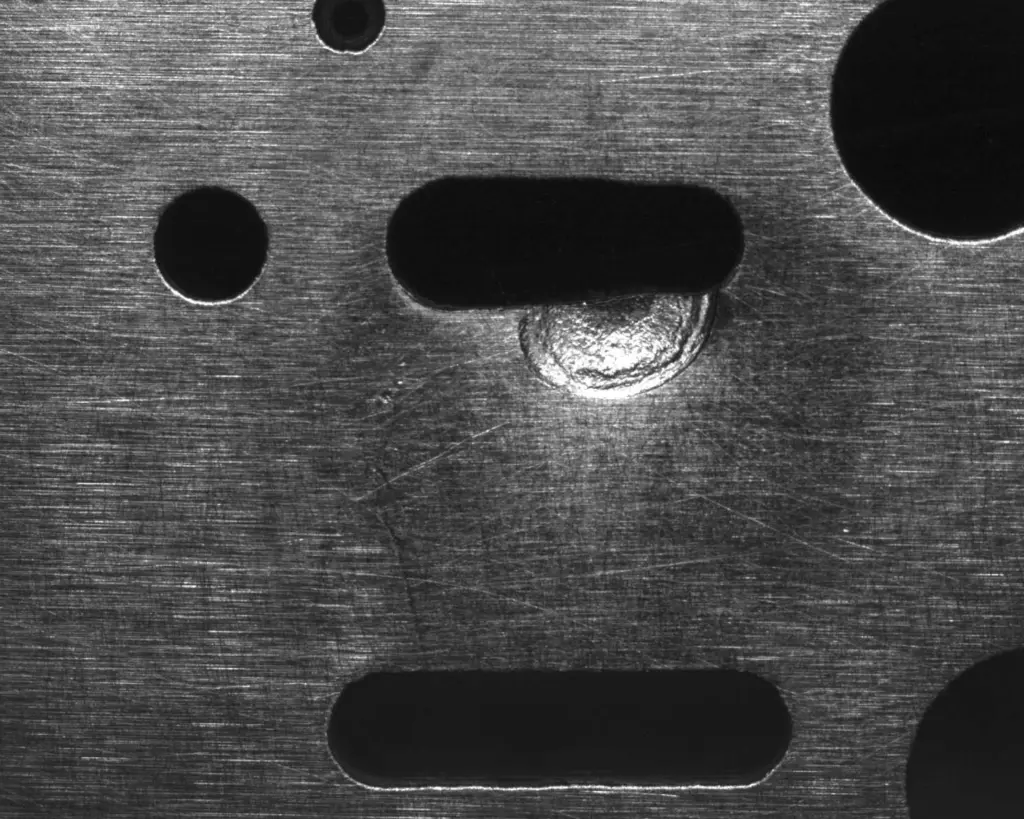

Durch eine spezielle Homogenisierung des Bildes können wir sehr gut eine Randschlagstelle mit einem Aufwurf sichtbar machen.

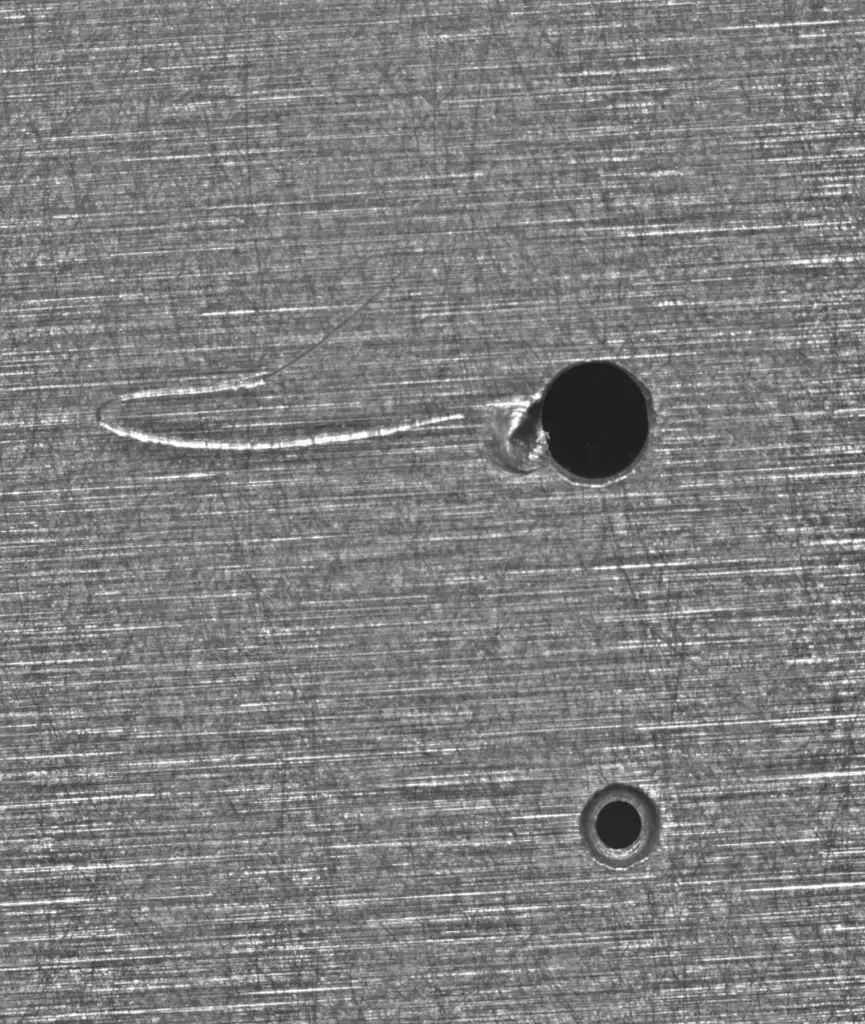

Schleiffehler-Analyse

Zum Abschluss noch zwei Bilder zu Schleiffehlern

Die hellen Stellen sind fehlerhaft.

Weiterführende Hilfe

• Haben Sie eine konkrete Frage?

• Ist heute etwas passiert, sodass Sie sich über dieses Thema informieren?

• Wie schwierig ist es für Sie eine gute Lösung zu finden?

Sie erhalten unverbindliche Lösungsansätze in einem kostenlosen Erstgespräch.

Ihr Ansprechpartner

Karin Donner

Inhaber / Vertrieb

alfavision GmbH & Co. KG

Kontaktieren Sie mich

Telefon: +49 (0) 850 591 606-10

Mobil: +49 (0) 171 799 29 14

E-Mail: Karin.Donner@alfavision.de