Schleifmittel von Kreuzer – Am Ende gibt’s ‘ne schöne Oberfläche

14. Juni 2021

CBN-Diamant-Schleifkörper von Schnarrenberger – Präzisionsschliff für harte Werkstoffe

25. Juni 2021Eine Maschine mit Blech zu verkleiden, ist keine Kunst. Eine hohe Wertschöpfung erreicht man aber erst, wenn die inneren Werte der Werkzeugmaschine nach außen sichtbar sind. Wir sprachen mit dem Geschäftsführer der Schinko GmbH, Gerhard Lengauer über Gehäusetechnik.

Was macht Schinko?

Die österreichische Schinko GmbH mit Sitz in Neumarkt im Mühlkreis, nördlich von Linz, hat sich einen Namen mit Gesamtlösungen für Maschinen- und Blechgehäuse gemacht. Die Kernkompetenz des Unternehmens liegt dabei auf dem Gehäusebau; die Spezialisierung aber auf Komplettlösungen für Maschinenverkleidungen.

Dabei beherrscht Schinko die Einhausung einer Werkzeugmaschine und versteht die Maschinengeräte-Konstruktion des Kunden. Diese Kombination lässt passgenaue Lösungen für Kunden zu. Man versteht den gesamten Prozess der Konstruktion, der Einhausung, der Lieferung und der Inbetriebnahme der Maschine im Werk des Kunden als Gesamtlösung.

Die logische Folge daraus ist, Konstruktion, Design, Zusammenbau und Gehäuse können wir als Gesamtes liefern. Auch die Beratung dazu.

GF Gerhard Lengauer

Konstruktion, die Funktion der Maschine und das Design der Einhausung werden aufeinander abgestimmt. Foto: Schinko

Aus dem Nichts etwas entstehen zu lassen

Oft kommen Kunden zu Schinko, die bringen ein paar Konstruktionszeichnungen mit ins Erstgespräch, verfügen aber über wenige Informationen zum Detailengineering, dem Zusammenbau und dem Transport der einzuhausenden Maschine. Genau diesen Prozess beherrscht Schinko perfekt.

Wenn der Kunde mit wenigen Informationen kommt, und uns den gesamten Prozess der Einhausung überlässt, darin sind wir sehr gut. Weil wir aus diesem “Nichts” etwas entstehen lassen können.

GF Gerhard Lengauer

Zudem baut Schinko das Maschinengehäuse auf Wunsch in die Endverpackung ein. Der Kunde nimmt die gelieferten Bauteile dann nur noch aus der Verpackung, und er montiert die Verkleidung bei sich im Betrieb selbst. Ein solches Vorgehen reduziert die Komplexität der Gehäuseverkleidung und Maschinenkonstruktion enorm. Das können nur wenige Maschinenbauer, sagt Gerhard Lengauer.

Der klassische Weg der Maschineneinhausung

Im Normalfall kommt der Kunde mit Konstruktionszeichnungen und konkreten Vorstellungen zum Maschinenbauer. Der Unterschied zu Schinko besteht darin, dass man nicht nur Einzelteile konstruiert, sondern auch andere Features wie Schiebesysteme, Endschalter, Sicherheitsverglasung oder Beleuchtungskomponenten in die Gehäusekonstruktion integriert. So baut man beispielsweise Halterungen für Lampen, Kabelzüge und Maßnahmen für die Dichtheit des Maschinengehäuses in die Einhausung gleich mit ein. Damit werden zusätzliche Komponenten überflüssig und eine solche Gesamtlösung stellt dann auch die kostengünstigste Lösung dar.

Bei der Gehäusekonstruktion denken wir sogar die Beleuchtung mit. Lampen, Kabelführung und Halterungen werden ins Gehäuse integriert. Das ist die wirtschaftlichste Lösung, weil keine zusätzlichen Halterungen oder Lampen im Nachhinein eingebaut werden müssen.

GF Gerhard Lengauer

Da die Kernkompetenz bei Schinko im Gehäusebau liegt und man über enorm viel Praxiserfahrung aus unterschiedlichsten Projekten verfügt, weiß Schinko, was wirklich funktioniert und was nicht. Der Kunde kann damit sehr individuell in Sachen Einhausung beraten werden. Die Stammkunden sieht Lengauer dabei als “Entwicklungspartner” am Projekt selbst.

Sichtbare Intelligenz durch Gehäusetechnik

Ein wichtiges Anliegen der Firma Schinko ist es, die Intelligenz der Maschine nach außen hin sichtbar zu machen. Viele Maschinen bieten innen eine extreme Intelligenz, die aber nach außen nicht sichtbar ist. Wenn sich innen nichts Intelligentes befindet, kann man zwar nach außen hin so tun, als sei Intelligenz in der Maschine drin. Das wäre aber dann eine Mogelpackung, sagt Lengauer.

Der klassische Ablauf ist: Eine Maschine wird konstruiert, das Gehäuse um diese rundherum gebaut. Und dann kommt man drauf, diese Maschine sieht nicht gut aus. Nun soll das Industriedesign nacharbeiten und das Gehäuse verschönern. Behübschung ist aber nicht der Zweck des Industriedesigns. Die Intelligenz muss sichtbar werden.

“Ein wenig ansehnliches Gehäuse kostet genauso viel wie ein schönes. Industriedesign hat den Zweck, die Intelligenz der Maschine nach außen hin sichtbar zu machen”, sagt Geschäftsführer Gerhard Lengauer. Foto: Schinko.

Welche Bedeutung hat das Industriedesign für die Gehäusetechnik?

Industriedesign bedeutet, Form und Funktion auf beste Weise zu vereinen. Wenn das Gehäusedesign schon bei der Maschinenkonstruktion mit an Bord ist, dann werden die wirklich nützlichen Features eingebaut. Gleichzeitig macht das Industriedesign die Intelligenz der Maschine sichtbar. Beispielsweise erzeugt die Verwendung unterschiedlicher Farben und Schattenfugen einen optimalen Gehäusebau.

Definition von Intelligenz einer Maschine – Intelligenz ist das, was das Gerät kann. Beispielsweise ein Augenlaser oder eine Drehmaschine. Diese Geräte "können" etwas und enthalten in ihrem Inneren hochintelligente Systeme. Dagegen ist ein normales Schweißgerät nur wenig intelligent. In einem solchen ist nur ein Trafo drin. Schweißgeräte bedürfen also keiner aufwändigen Verkleidung nach Standard der Gehäusetechnik von Schinko. – Definition nach GF Gerhard Lengauer.

Die Gehäusetechnologie von Schinko macht diese Intelligenz sichtbar. Beispielsweise darf aus Drehmaschinen nichts heraussickern. Auch ein Brand- und Explosionsschutz ist bei der Einhausung mancher Maschinentypen vorzusehen.

Selbst wenn man mit dem Handy neben der Maschine steht, können Prozesse in ihrem Innern durch Funkwellen beeinflusst werden. All das sind Faktoren werden beim Design von Maschinengehäusen berücksichtigt.

Gehäusetechnik bedeutet, Schutz in beide Richtungen. Schutz der Maschine, damit die Prozesse im Innern sicher ablaufen können. Aber auch Schutz des Menschen, der außen an der Maschine arbeitet.

GF Gerhard Lengauer

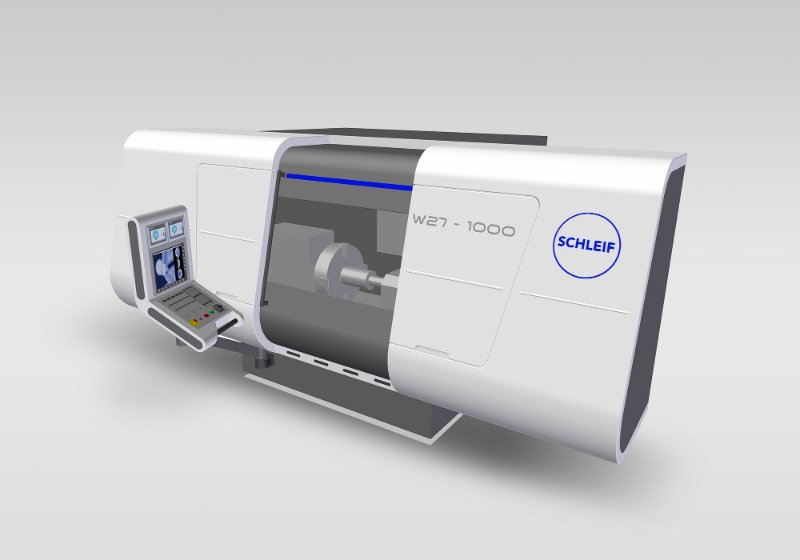

Beispiel Gehäusetechnik für eine Drehmaschine

Hier kam der Kunde schon mit einem fertigen Design, also mit einer konkreten Vorstellung des Aussehens und der Form des Maschinengehäuses zur Firma Schinko. Der Auftrag lautete, einen Teil der Drehmaschine, den Oberbau zu verkleiden.

Schinko konstruierte in diesem Fall die Details der Gehäuseverkleidung. Die gesamte Blechkonstruktion wurde designt, man baute den Prototyp, setzte ihn zusammen und konstruierte die Glasschiebesysteme und Führungen der Einhausung.

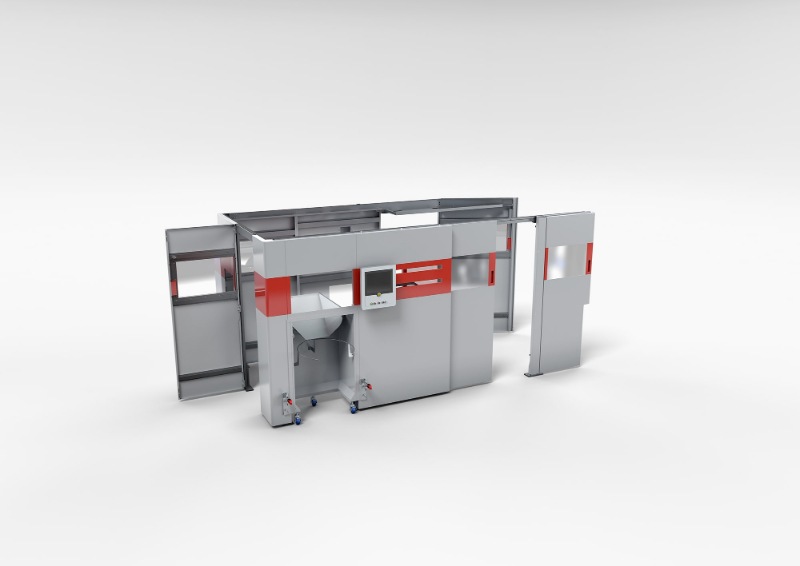

Schinko-Gehäusetechnik mit integriertem Bedienstand. Foto: Schinko

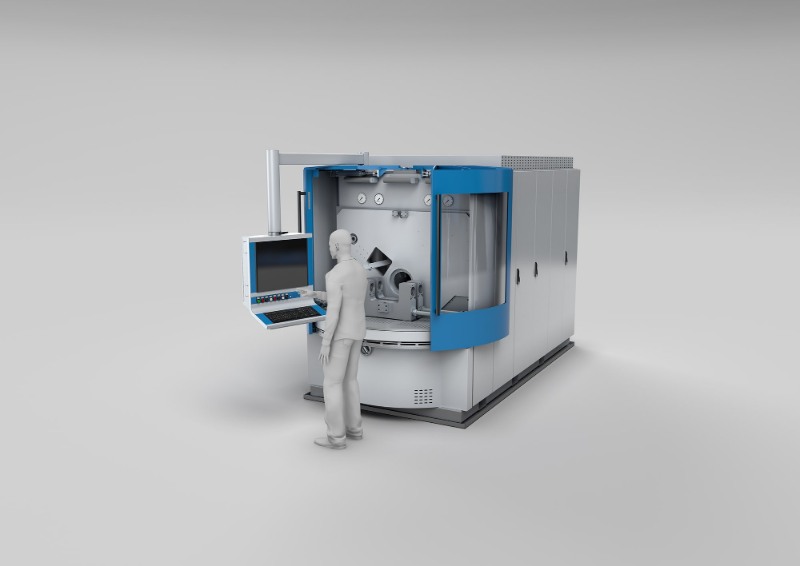

Beispiel Gehäusetechnik für eine Schleifmaschine

Im Gegensatz zu Drehmaschinen ist der Aufwand für die Einhausung zur Gewährleistung eines sicheren Prozessablaufs bei Schleifmaschinen ein weitaus höherer. In Drehmaschinen läuft Kühlwasser nach unten. Bei Schleifmaschinen kommt aber noch Öl hinzu, das als Schleifschmierstoff auf das Werkstück aufgeblasen wird.

Flüssigkeit wird beim Schleifprozess nach oben gedrückt – somit ist das Dichtheitskonzept ein anderes als jenes bei Drehmaschinen. Explosionsschutzkappen kommen oben hinzu, sowie Brandschutzöffnungen unten an der Maschinenbasis. Damit baut sich der Druck im Fall einer Explosion ab.

Wenn man die Intelligenz der Schleifmaschine nicht vollständig abdichten kann, dann muss man die Maschine drainagieren. Das stellt die eigentliche Kunst bei einer jeden Werkzeugmaschine dar, erzählt Lengauer. Das heißt man hat immer irgendwo Dichtungen, Ablaufsysteme oder Drainagen drin.

Einhausungen für Schleifmaschinen sind aufwändig. Sie müssen dicht sein. Foto: Schinko.

Früher lieferte der Einzelteillieferant von Blechen die Maschine im Rohzustand zum Kunden an. Nach einem Zwischenmontageschritt auf dem endgültigen Maschinengestell, brachte man das Gehäuse zum Lackierer, und anschließend erfolgte die Endmontage beim Kunden.

Schinko beschreitet einen anderen Weg. Die Gehäusetechnik für Schleifmaschinen ist eine Gesamtlösung. Die Schleifmaschine kommt mit voll montierter Verkleidung mit allen Halterungen beim Kunden an. Alle Schutzmaßnahmen (Explosion, Brand) sind ins Gehäuse integriert.

Das Transportgestell für die Gehäusetechnik ist Teil vom Job

Schinko-Kunden schätzen vor allem die Gesamtlösung für die Gehäusetechnik. So wird die Einhausung für eine Maschine schon auf einem Transportgestell, das die Verbauweise des Gehäuses an der Maschine simuliert, montiert. Das Gestell (z.B. ein Führungsrohr), auf dem das Gehäuse angeliefert wird, entspricht exakt der Situation vor Ort beim Kunden.

Die Simulation weist auch alle Ausnehmungen, Bohrungen für Verschraubungen, Führungen etc. auf.

Verpackung und Anlieferung am Transportgestell

Die Maschine und ihre Bauteile werden auf das Transportgestellt montiert und transportsicher verpackt. Der Transport erfolgt auf üblichem Wege. Das Gestell wird dann von einem Stapler an den Aufstellungsort gebracht. Oder, wie im Fall der Drehmaschine des deutschen Herstellers, hatte Schinko herunterklappbare Räder am Transportgestellt montiert, um die Bauteile und die Gehäusetechnik an ihren Standort zu rollen.

Auch befinden sich auf einem Transportgestell – Gestelle sind meist aus Holz oder Blech, diversen Metallen oder Kunststoffen – mehrere oder sogar viele Bauteile. Diese werden am Gestell in der Reihenfolge ihrer Montage aufgebaut, ähnlich der Zwiebelschalen-Taktik bei der Bekleidung. Das Montage-Team vor Ort arbeitet sich dann von außen nach innen am Transportgestell voran.

Die Anlieferung der Gehäuseteile erfolgt auf eigens dafür entwickelten Transportgestellen, die einen “plug and play”-Zusammenbau des Gehäuses ermöglichen. Foto: Schinko

Zusammenbau als “plug and play”

Selbst einfache Bauteile werden auf solche Transportgestelle montiert, bei denen von außen schon sichtbar ist, um welche Teile es sich handelt. Das erleichtert die Komissionierung der Lieferung, sagt Lengauer. Jedes Bauteil hat dabei schon alles integriert, was zu diesem gehört: jede Schraube, jeder Schalter, jede Halterung und so fort.

Alles, was man nicht einpacken muss, muss man auch nicht auspacken. Durch das Einpacken und Auspacken wird ein Bauteil nicht wertvoller.

GF Gerhard Lengauer

Den Zusammenbau der verschiedenen Gehäusemodule erledigen dann die Mitarbeiter des Kunden selbständig. Schinko liefert dafür eine Bauanleitung für den Zusammenbau der Bauteile mit.

Man kann sich dieses “plug and play”-System wie den Zusammenbau eines Fertigteil-Hauses vorstellen. Alle Teile passen ineinander. Der Weg für den Zusammenbau wird vom Transportgestell vorgegeben.

Schinko integriert auch Schaltschränke in Gehäuseverkleidungen

Jeder Schaltschrank hat eine Rückwand. Diese Rückwand kann aber auch ein Teil einer Maschinenverkleidung sein. Das heißt, ein Teilbereich des Gehäuses bietet sich als Rückwand für den Schaltschrank an. Damit schlägt Schinko zwei Fliegen mit einer Klappe.

Und der Schaltschrank wird kompakter und einfacher gebaut. Beispielsweise läuft die Schiebetür für den Schaltschrank durch eine oben an das Gehäuse aufgesetzte Führung. Aus zwei Gehäusen wird so eines. Dieses System nennt Schinko “integrierter Schaltschrankbau”.

Mit solchen Spezialschaltschränken wird das Schaltelement ins Maschinengehäuse integriert. Foto: Schinko

Wird diese Doppelfunktion von Gehäusewand und Schaltschrankwand klug genützt, spart sich der Kunde damit Kosten. Lengauer meint, vielfach würde man noch Schaltschränke extra bauen und dann an das Maschinengehäuse anschrauben. Bei drei Komponenten wäre diese Speziallösung aber deutlich kostengünstiger, als zu drei Standardschaltschränken zu greifen.

Zusammenfassung Gehäusetechnik von Schinko

Schinko fand heraus, die Parallelentwicklung der Werkzeugmaschine von Maschinenbauer und Verkleider ist wirtschaftlich äußerst vorteilhaft gestaltbar. In laufender Abstimmung dieser beiden Gewerke ist damit ein “simultanes Engineering” möglich. Doppelarbeiten fallen weg. Schinko rechnete die dadurch erzielte Kostenersparnis an einem Projekt durch und kam so auf eine Einsparung von 100 Arbeitsstunden.

Gleichzeitig bieten die integrierten Spezialschaltschränke eine weitere Besonderheit am Markt. So kann man wirklich passgenaue Lösungen den eigenen Kunden bieten.

Die Branchen, die Schinko bedient, sind recht weit gefasst. Sie reichen vom klassischen Maschinenbau, über die additive Fertigung, 3D, Bahninfrastruktur, Mess- und Prüftechnik, Halbleiterbusiness bis zur Pharmabranche und dem Lebensmittelbereich.

Als abschließenden Tipp sagen wir unseren Lesern: Berücksichtigen Sie die Systemintegration!

GF Gerhard Lengauer

Schinko entwickelt Gehäuse und begleitet seine Kunden auch langfristig als Servicepartner. Damit bietet dieses österreichische Vorzeigeunternehmen im Bereich der Schleiftechnik seinen Kunden auch eine besonders hohe Wertschöpfung.

Sie wollen mit der Schinko GmbH Kontakt aufnehmen? Nützen Sie das nachstehende Formular:

Hat Ihnen der Artikel gefallen? Dann teilen Sie ihn doch bitte in Ihrem Netzwerk!